小型製紙装置 RECOTiO EV-i250

オフィスなどで出る使用済みのコピー用紙(古紙)から、真っ白な再生紙に作り変えることができる装置「レコティオ」。世界初の製品として、業界の常識を塗り替えました。

開発のきっかけ

開発の始まりは10年以上前。その当時、社会全体で「エコ」の意識が高まっており、当社でも環境に配慮した装置を作れないか?と言うのがきっかけでした。デュプロ精工の製品は「紙」を印刷や加工(カットや折り、製本など)など、紙を消費する装置が多いので、今度は「紙」を生産する製品を作る事ができないか?と言う事でプロジェクトが立ち上がり、開発が進められました。もちろん、紙を白くするなんて、不可能に近い挑戦。そこから、私たちの長く険しい戦いがはじまりました。

開発中の失敗談、成功談

写真左から、長田・栗山・石川

この装置、実は2代目。初代は、紙を作成する際に「フェルト」を使っていました。しかし、フェルトは紙が乾かなかったり、くっついて剥がれなかったりし、状態の判断やメンテナンスが困難に。そこで2代目では「フェルトをなくす」課題から始まりました。フェルトに代わって吸水性のある素材の選定や次工程に送る方法など、色んな材質や方法を試しましたが、うまくいかない日々が続きました。何度も試行錯誤を繰り返し、結果を積み重ねる事で、少しずつ前に進め、現状の安定した形に持って来る事ができました。諦めずに、地道に挑み続けたこと。これが、成功に繋がったと考えています。

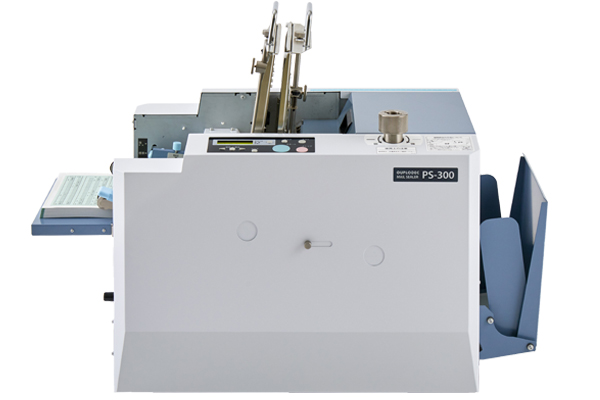

メールシーラー PS-300

A4サイズに印刷された給与明細や請求書、DMなどを高速で圧着し、封書や圧着ハガキを作成。手作業で処理していた封入封緘作業費や郵送コストも削減することができます。従来機に比べ処理速度が25%以上向上。使いやすく安定した性能を目指した製品。

開発のきっかけ

当社では製品をリリースした後、定期的にモデルチェンジやマイナーチェンジを行っています。この製品も前モデルがリリースされてから10年以上経過し、競合他社機の性能も向上していたことから、モデルチェンジをすることに。達成するべき課題は3つ。前モデルと価格を変えずに、競合他社機と比べ劣っていた処理スピードを向上すること。多様な用紙への対応力の強化。より使い勝手を良くするための機能性アップを目指し、プロジェクトが動き出しました。価格を変えずに処理スピードを上げるという事が一番のコンセプトです。

開発中の失敗談、成功談

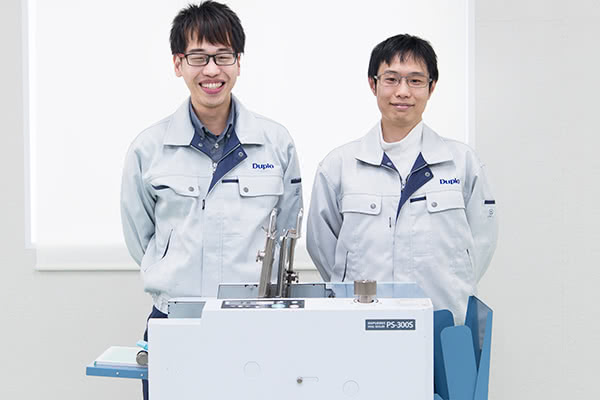

写真左から、松田・藤元

プロジェクトを進行するには、他部門と連携が必要不可欠。担当した松田は、この製品が初めて担当する製品のため、関わるメンバーとの意思疎通には苦労したそう。大きな失敗といえば、製品の性能の検証をする際、予想外の条件が数多くあり、その影響で検証データの整合性がとれず大幅な時間のロスをしてしまったこと。失敗は多くありましたが、無事、当初の予定通り製品がリリースされたので、プロジェクトとしては成功しました。また、松田自身が試行錯誤しながらも、大きく成長したことが一番の成功談といえます。

カッタークリーサ DC-618

1パスでスリット・カット・クリースなど多彩な加工を実現した後処理機「DCシリーズ」の中でも、小型で非常に使いやすいモデル。従来モデルから処理速度は2倍以上となり、よりフレキシブルな用紙加工に対応。また、カラータッチパネルの搭載やPCコントローラーの一新により、操作性も格段にUPした製品。

開発のきっかけ

開発の始まりは、前モデルが発売された4年前。当時、開発に携わっていた山口は、それが初めてのプロジェクト。先輩にフォローされながら、前モデルを完成させた際には、嬉しさと共に悔しさを感じたそう。「次機種はもっともっと良い機械を自分で設計してやる!」という想いを持ち続け、従来モデルの小型で使いやすいという点は残しつつ、大規模な性能UPと操作性UPするというモデルチェンジ案を引っ提げ、自らプロジェクトを立ち上げた。

開発中の失敗談、成功談

写真左から、金岡・山口・徳竹

操作性UPの為、カラータッチパネルの採用や新設計のアプリケーション等、従来機種から大きくデザインを変更し、多くの新機能を追加。そのため、試作中は不具合が大量発生し、リリースまではテストを繰り返して修正を続けました。その結果、何とかソフトを完成させ、最終的に出展した展示会では好評価を得ることができました。ただし、市場に広まりお客様からの直接的な反応が得られるのはこれから。今後もより良いアップデート案を得られた際には、迅速に対応していきたいと考えています。

使用済み用紙で古紙100%の白い再生紙が全自動で作れる。

小型製紙装置

RECOTiO-レコティオ-

用紙を繊維レベルまで溶解し文字情報を完全抹消するのでセキュリティ対策としても安心です。再生紙はコピー用紙としてだけでなく従業員の名刺や業務用ノートとしても活用できます。資源の有効利用を促進し、SDGsの目標達成にも貢献いたします。

多くの企業で給与明細の作成に大活躍。

メールシーラー

PS-300

他人には見られたくない給与明細書。PS-300はこのようなプライバシーを保護するような封書を手軽に作成できるマシンです。

印刷業の強い味方。カタログやチラシはこれ1台でOK。

カッタークリーサー

DC-618

スタートボタン一つで用紙に様々な加工を施す驚きのマシンです。

バースデーやクリスマスのグリーティングカード、飲食店やレンタルショップなどのメンバーズカード、CDやDVDのジャケットなど多彩な製品に仕上げます。